今では誰もが知る 3D プリンター。ここ数年で低価格化も進み、熱溶解積層方式(FDM)*1だけでなく光造形方式*2のものですら5万円を切る時代に突入している。

日々目に入る 3D プリントの広告や事例というのは、超すごい形状のデザインで役に立ちました〜的な話か、飾る以上の使い方のないオブジェか、例の船のどれかであることが多い(個人の感想です)。どれも一般人たる我々とは縁遠いし、そのような事例だけ見た上で「3D プリンターは便利!」と言われても「そうですね、私はいらないけど」となってしまう。

私の認識もそれとあまり変わらなかったが、今年の夏に買った 3D プリンターは思いもしなかったところをエレガントに解決していき、その強力さを大いに発揮した。私は 3D プリンターのとりこになってしまった。この記事では、この半年で 3D プリンターが解決した課題や私の 3D CAD の学び方について紹介する。

買ったプリンターと推しポイント

(この記事はステマではなくマジ推しです)

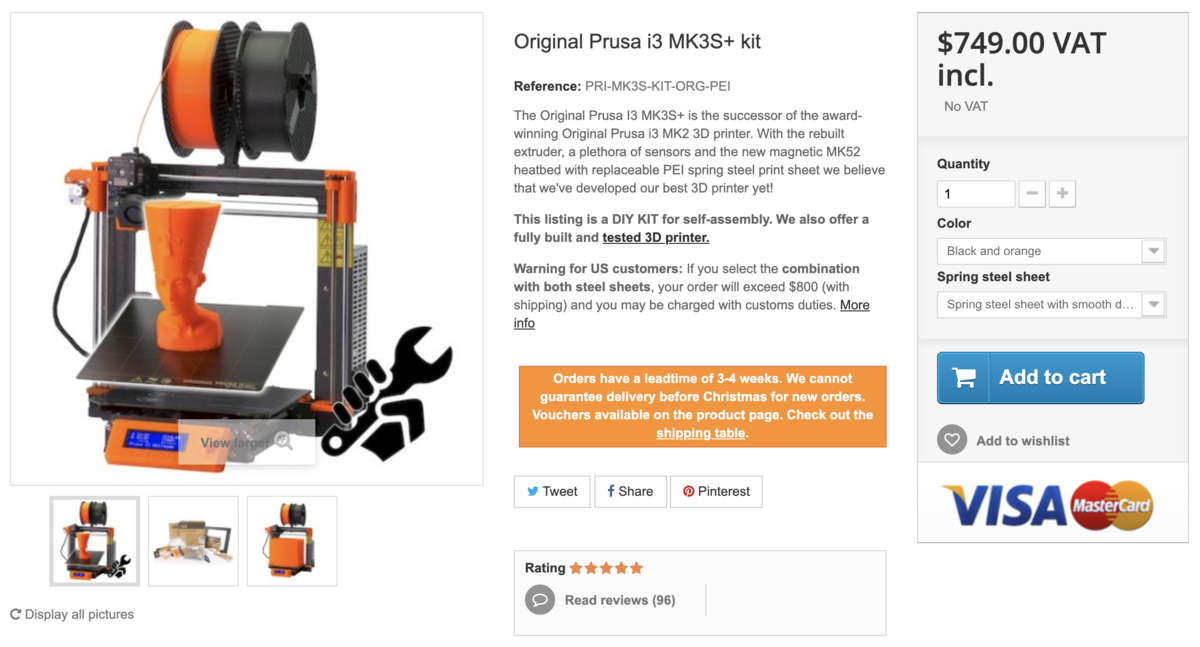

私が使っているのは、Prusa Research の Prusa i3 MK3S(以下、Prusa と略す)というプリンターだ。素人からすると「真にユーザーの多い機種はどれか」といった情報は非常に集めにくい(私も今でもよくわからない)。そんな中でも目立って見える程度には、大きなコミュニティとシェアを擁している長寿シリーズである。

自分で組み立てるキットが $749、完成品が $999 で買える。組み立ては大変で、パーツを壊しかけたりしながら丸2日ほどかかった(大体誰でもそれくらいらしい)*3。クオリティはハッキリ言って何も工夫しなくても十分で、ネットでよく見る「頑張ってクオリティの高いプリントを出す工夫」は全く必要ない。言う人に言わせればファンの交換などでより高いクオリティが狙えるようだが、後で紹介する作例はどれも完全に純正のパーツと手順で組み上げた Prusa を使用しているし、私は特に不足を感じていない。

- コミュニティや公式ブログの情報量が多い

- 説明書の英語が非常にわかりやすく、気をつけるポイントがハッキリしている(日本語もある)

- とにかく、純正でのプリントクオリティが高い

- Prusa 公式のフィラメント Prusament が品質とコストのバランスが良い*4

- Prusa 公式のスライサー Prusa Slicer には Prusa i3 のプリセットがあり、頑張って調整する必要がない

このように、意識する変数を最小限に抑えることができるため、ただでさえ戸惑うポイントが多い初心者には大変オススメできる。

※ Prusa i3 の余談

"Prusa" というのは、Prusa Research を率いるチェコ人のお兄さん Josef Průša に由来する。彼はもともと DJ 機材の自作がしたくて自作 3D プリンターに足を踏み入れた。そこで RepRap というオープンなプリンターのプロジェクトに魅せられ、以降改良に改良を重ね、自らパーツを売ったりイベントを開いたりするまでなった。その出会いから Prusa Research を成長させるまでのサクセスストーリーは非常に見応えがある。是非一度 YouTube で視聴してみてほしい。

製作事例集

以下に私が製作して今でも便利に使っている実用的なパーツの製作例を挙げていく。是非参考にして欲しい。

事例1: 一眼レフをモニターアームに取り付けるパーツ

Nikon の一眼レフを Web カメラにするソフトを開発した2020年7月当時、カメラは三脚に装着して机の上に置いていた。ザ・普通の三脚なので、机に置くにはデカすぎて邪魔だった。

翌月の8月に Prusa が届き、机には VESA のアタッチメントが諸事情で取り外されたアームが取り残されていたため、ここにカメラをマウントする部品を初めての実用品として自作することにした。今では毎日 Nikon の一眼で写しながらミーティングしているため、上記のソフト共々最もよく使う自作アイテムとなった。

積層方向の意識など見よう見まねで初めてやってみたにしては、一発で良い感じに仕上がった。板の厚みは5mmでたびたび「割れないか心配」と言われるのだが、手で壊せなさそうなくらい固いため心配はいらない。

カメラ用のネジもプリントしている。これはインフィル(プリントの中身の詰まり具合)を100%にしたとしても強くはないので、重いボディやレンズを装着するときは金属製のものを用意したほうが良い。

ふむふむ? pic.twitter.com/9AkqevXYXN

— Takumi Sueda (@puhitaku) 2020年8月10日

一発でほぼ完璧なのができちゃった…!

— Takumi Sueda (@puhitaku) 2020年8月11日

VESAマウントが取外し可能なアームに一眼レフを装着するやつ。カメラ用ねじはThingiverseからの借り物。 pic.twitter.com/8wlo1z1ysn

これでようやくそびえ立つ三脚を撤去できる〜〜〜 pic.twitter.com/sEJY719UJp

— Takumi Sueda (@puhitaku) 2020年8月11日

事例2: スチールラックの下駄

我が家の玄関にはスチールラックを置いている。玄関の土足部分にラックが半分かかっているので、もともと木を切って作った不安定なゲタを履かせていた。それが崩れてしまったので、ここはミリ単位で完璧なゲタが作れる 3D プリントが役立つのではと思い製作した。

ピサの斜塔化して3日が経った pic.twitter.com/NSjMnEIxud

— Takumi Sueda (@puhitaku) 2020年8月16日

角に対応するやつと併せて2種類できた pic.twitter.com/COq8MQhgpd

— Takumi Sueda (@puhitaku) 2020年8月27日

完成! pic.twitter.com/RzPGPBgdtP

— Takumi Sueda (@puhitaku) 2020年8月28日

荷重がかかる直下の部分は木を埋め込んでいる。インフィルを増やすことでも対応できるが、物体が大きいのでそれはやらなかった。

ラックの脚の荷重がかかるところは木で。 pic.twitter.com/aq6a5mANob

— Takumi Sueda (@puhitaku) 2020年8月28日

Before/After

— Takumi Sueda (@puhitaku) 2020年8月28日

寸法はぴったり!あとは地震対策の滑り止めシートを貼れば完璧! pic.twitter.com/4uQtet5kl8

ピサの斜塔事件から少し経ち、3Dプリンターくんのおかげで平和が戻りましたとさ めでたしめでたし pic.twitter.com/8ADwUVtZaP

— Takumi Sueda (@puhitaku) 2020年8月28日

事例3: 低温調理用の容器

低温調理では、大きな容器にお湯と低温調理器を入れて調理を行う。たかが温泉卵をちょっと作るだけなのに、いちいち大量にお湯をわかして、いちいち加熱をを待つのはめんどくさすぎるということで、加熱が瞬時に終わるように必要最小限の寸法の容器を自作した。

第一弾はいくつかのポイントで失敗した。

- 使用した材質 PETG は PLA より数字上耐熱性があるが、低温調理の温度(70〜80℃)で熱変形温度*5に達してしまう

- 細かい穴が空いていて、少しずつ水が漏れる

- Prusa Research は食器を 3D プリントするためのガイドを公開しており、リーク阻止や雑菌の繁殖防止の観点から食品に触れても OK なレジンを使用して穴を埋めるように説明している

- この使用方法では食べる部分が直接水に触れることもないため(卵ならセーフじゃろ!)そのまま使っている

フムフム pic.twitter.com/fxoAiL5urF

— Takumi Sueda (@puhitaku) 2020年9月12日

完璧すぎて…菅野美穂になったわね… pic.twitter.com/3B3ObDOr5L

— Takumi Sueda (@puhitaku) 2020年9月13日

なお、トングも印刷と組み立てに成功したのだが、剛性がイマイチだったのでお蔵入りになってしまった。

命名: トング太郎 Gen. 1 pic.twitter.com/M8Di6RYd7d

— Takumi Sueda (@puhitaku) 2020年9月13日

フタとトングも印刷するわね… pic.twitter.com/GJDpvZniCq

— Takumi Sueda (@puhitaku) 2020年9月13日

今回は初の「パーツを組み合わせる造形物」。縦長の容器だと卵を出し入れしにくいので。成功! pic.twitter.com/TMi8OOGH5b

— Takumi Sueda (@puhitaku) 2020年9月14日

事例3 リベンジ

2022年に低温調理容器の素材を ASA に変更し、インフィルを消すための壁厚の削減など形状をアップデートしてプリントし直した。雰囲気温度の加熱など準備をしっかりやったのもあってか、非常に美しいプリント結果が得られた。インフィル対策のおかげかまったく水も漏れず、シーム位置の指定を忘れていた以外とても満足の行く結果になった。

できた!!美しすぎる表面…🥰 https://t.co/YCVac3JqST pic.twitter.com/bAeVf7AZe3

— Takumi Sueda (@puhitaku) 2022年3月3日

ピッタリバッチリ pic.twitter.com/T4rqbwB7od

— Takumi Sueda (@puhitaku) 2022年3月3日

事例4: Prusa の電源を壁掛けにするパーツ

10月に入り気温も下がってきてこのままではプリントに支障が生じる*6ため、クローゼットを断熱材で内張りしてその中に Prusa を置いた。中は勝手に40℃以上まで達するため、電源装置をそのまま同じ空間に置くと著しく寿命が短くなってしまう。そこで、電源装置だけクローゼットの外に壁掛けする器具を製作した。

賃貸物件で壁掛けを実現するにはいくつか方法があるが、今回はホッチキスでの装着を採用した。針を差し込みやすいように傾斜をつけた穴を並べたところ、思ったよりもうまくいった。

うんうん pic.twitter.com/23VMtqhWqA

— Takumi Sueda (@puhitaku) 2020年10月22日

今回は 2〜3kg あるものを壁掛けにしたかったので、自重で抜けないよう壁に角度をつけてホッチキスが刺さるようにしました。実際に装着しても結構安定感あります。 https://t.co/jWvh5PC4XB pic.twitter.com/1XOBwuS50W

— Takumi Sueda (@puhitaku) 2020年10月23日

賃貸の味方、壁ホッチキス。これで壁に固定できる物体を3Dプリントした。見ての通り、よく目を凝らさないと跡は見えない。 pic.twitter.com/Ezx0eYSAtW

— Takumi Sueda (@puhitaku) 2020年10月22日

末田史上最も複雑な物体を設計した pic.twitter.com/irM0oX8acM

— Takumi Sueda (@puhitaku) 2020年10月24日

縦方向のサイズはギリギリになってしまったが、斜めに配置することで事なきを得た。

ひゃー、ギリッギリ pic.twitter.com/QDujJTG7kT

— Takumi Sueda (@puhitaku) 2020年10月24日

できた!Prusa i3の電源を壁に付けるやつ!

— Takumi Sueda (@puhitaku) 2020年10月25日

壁ホッチキスで賃貸対応。#Prusa 印のカバーももちろん取付可能。 pic.twitter.com/gHLtdKpgz0

事例5: ポスターフレームを壁掛けにするパーツ

電源装置の壁掛けと同じテクニックで、ポスターフレームを壁掛けにするパーツも製作した。壁にピッタリ付くように設計し、トイレのポスターを非常に美しく掲示することに成功した。

こんなもんかな pic.twitter.com/wvc3Hgt5UJ

— Takumi Sueda (@puhitaku) 2020年10月27日

フレームを壁につけるフック完成。外から見えないようピッッッタリにしてるのがこだわりポイント。 pic.twitter.com/Dn7Y2YgtV3

— Takumi Sueda (@puhitaku) 2020年10月27日

ウットリ…🥰🥰🥰 pic.twitter.com/mGwiqtxtz1

— Takumi Sueda (@puhitaku) 2020年10月28日

事例6: テーブルの脚とパネルを固定するパーツ

リバースエンジニアリングが仕事になったので、必要な分解や解析を行うための作業机を製作した。もともとあった本棚に載せる形の特殊な机にしたため、脚は必要に応じて着脱可能にしたかった。加えて木材も百均で買ってきた規格もクソも無い木材*7のため、寸法もおあつらえにする必要があった。そのため、3D プリントの出番となった。

5mm厚の壁とリブで十分な強度がある。「足をぶつけて壊しそう」というツッコミを多く受けたがそれも想定範囲内。天板に対して垂直な方向の曲げに耐えられるように45°傾けてプリントするなど工夫した結果、先に木が折れそうなレベルの強度は確保できた。

今回使用した材質 PLA は吸湿するため湿気の影響を受ける。半年無対策だった影響か、初期にはほぼなかった積層のブレが目につくようになった。美観を気にするようなパーツでもないので今回はそのまま使用し、除湿は次の課題とした。

フムフム pic.twitter.com/RV66wnmEZb

— Takumi Sueda (@puhitaku) 2020年12月14日

ええが〜〜ピッタリ〜〜〜 pic.twitter.com/WiTE0WLAJz

— Takumi Sueda (@puhitaku) 2020年12月14日

思ったとおりに組み付けできて最高 pic.twitter.com/NV8schusbS

— Takumi Sueda (@puhitaku) 2020年12月15日

作業台完成! pic.twitter.com/EkTQ5RmpTV

— Takumi Sueda (@puhitaku) 2020年12月15日

事例7: Aruba AP をホッチキス壁掛けするパーツ

当時 Aruba の小規模オフィス向け AP が格安で売られていて、これを最適な位置に壁掛けするため、これまでも出てきたホッチキスのテクで壁掛けするパーツを製作した。

フムフム pic.twitter.com/9LswVJBhnr

— Takumi Sueda (@puhitaku) 2021年3月19日

ええがええが(ホッチキスの刺さりが若干おかしい部分もあるけど気にしない) pic.twitter.com/C4AJLjKnyQ

— Takumi Sueda (@puhitaku) 2021年3月19日

事例8: オシロスコープをモニターアームに付けるアダプターとグリップ

ものを作っているといつもテーブルが狭いが、家が1Kなのもあり、テーブルを大きくする前にまずZ軸方向に空間を有効活用するため製作。お気に入りの1つ。

フムフム pic.twitter.com/HLdApzcqFH

— Takumi Sueda (@puhitaku) 2021年3月27日

オシロ浮かすやつできた。特売してた Amazon のモニターアームと 3D プリントと木工を組み合わせた。 pic.twitter.com/aLsmwDNdgA

— Takumi Sueda (@puhitaku) 2021年3月30日

事例9: 名札

Maker Faire Tokyo 2022 に出るにあたり、こういうイベントでは個人がわかる名札があった方が会話がしやすいということで製作。黒い部分を ASA、白い部分を PC(ポリカ)で製作。白いベース側のパーツは 0.2mm ほどオフセットしているが、Fusion 360 上では行えなかったため Illustrator で加工した SVG をインポートして押出しすることで対応。面倒だった。

高級フィラメントばかりなのは単にその色が他になかっただけだが、難しいとされるポリカのプリントも案外普通にできちゃうことがわかって収穫だった。

白い部分はポリカ、黒い部分は ASA

— Takumi Sueda (@puhitaku) 2022年9月3日

試作の結果高級フィラメントだらけになった(PC に関しては他に白いフィラメントがなかっただけだけど…) pic.twitter.com/wrwbdnaKBw

事例10: テーブルの足の面積を広げて圧力を減らすキャップ

ニトリで買ったローテーブルをカーペットに置いて使っていたら、細い脚がカーペットを押さえつけるせいで跡が付き、危うくそのまま残るところだった。圧力を減らせば影響も減るだろうと思い、脚にかぶせて直径を3倍にするパーツを製作した。直径3倍、面積9倍、つまり圧力は1/9になる。素材に使った PLA は硬いため、無垢材の床に置いても問題がないように底をくぼませて、円形カッターで切ったコルクをはめた。

脚の微妙な角度は、できるだけ遠くから望遠で直行する2軸の写真を撮り、画像から傾きを出すことで計測した。また、脚がエンタシスっぽい感じに膨らんでいるため、パーツ内側には若干テーパがついている。

実際に使ってみると効果はてきめんで、テーブルをずらして残った跡も簡単に手で直せるようになった。

机の脚の面積を増やすキャップ完成!

— Takumi Sueda (@puhitaku) 2022年11月27日

カーペットに残る跡もこれで軽減(脚の直径3倍なので圧力は1/9に減少)

脚が絶妙に傾いてる & エンタシス的に膨らんだ形状なので3Dプリントでしか解決できない案件

インフィル増やしてフィラメントの色変えたら本刷りする https://t.co/7kP976S2xQ pic.twitter.com/34Q3Qafhvo

水平出しに気を付けつつできる限り望遠で真正面から脚を撮って角度を出した pic.twitter.com/X5O1QOgO4g

— Takumi Sueda (@puhitaku) 2022年11月27日

コルクシート届いて完成!

— Takumi Sueda (@puhitaku) 2022年12月5日

1. プリントしてそのまま

2. サポートを剥がしたところ

3. コルクシート接着 pic.twitter.com/pbmg9svoAj

事例11: 壁のスイッチを覆い隠すカバー

SwitchBot のスマートライトやセンサーライトで置き換えたりしたことで壁のスイッチをOFFにすることがなくなったのと、来客時によく混乱を招いているようなので壁スイッチを隠すカバーを作った。リノベ物件だからかスイッチは海外っぽい感じのやつがついており、寸はもともとのカバーを踏襲し、高さはノギスで計測して現物に合わせた。

スマートライト化により切ることがなくなったスイッチを覆い隠すやつ作った pic.twitter.com/1cYLhgmtBW

— Takumi Sueda (@puhitaku) 2023年1月5日

事例12: ドアストッパー

バルコニーのドアを開けっ放しにしたいが、段差があるせいで床とドアで挟むタイプのストッパーが使えないため、蝶番の間に挟むタイプのオリジナルドアストッパーを作った。相当強い力がかかりそうだし、ヒンジも心配ゼロというわけではなかったが、ドアとドア枠の間で最も力が掛かりそうな直線をインフィル(物体の中身を詰めるパーセンテージ)100%にすれば十分だった。接触している箇所がちょっとミシミシいう。

ドアストッパー作った

— Takumi Sueda (@puhitaku) 2023年1月7日

バルコニーと段差があって下に挟むタイプのストッパーが使えないので pic.twitter.com/njBUJvanHH

Fusion 360 と学習方法

もともと Illustrator の操作は非常に慣れていたため、以前はレーザーカッターのデータを Illustrator で作ったりしていた。当然ながら、3D プリントでは 3D CAD を避けては通れない。そんな私を助けてくれたのが、「Fusion 360 で CAD 設計を覚えよう」シリーズだ。このシリーズは、「方法を説明するだけではなく機械的な意味も考えながら教える」という著者の意向により、Fusion 360 の操作に留まらない知識を与える良質な教材となっている。大変な分量がある教材で読むのも一苦労だったが、読みながら手を動かすことで今ではいろいろな物体を設計できるようになった。Fusion 360 は個人利用なら無料で使用できる神がかったツールなので、これから 3D CAD を学ぶ方には教材ともども是非おすすめしたい。

CAD では束縛(線分と線分のなす角度が何度であるとか、長さが等しいとかというように、要素同士の関係に条件を与えること)を利用して正確な製図を行う。ひとたびこれに慣れれば、束縛のない Illustrator での「設計」は正確さの保証がなく不安に感じる。やはり、機械的設計は機械的設計向けの道具ですべきであると改めて認識できる。

サイトが消失して PDF のみ検索で見つかる状態だったが、ついにそれもアクセスできなくなったため、Internet Archive で現在見つけられるもののリンクを以下に挙げる。

なお、ググッても Lesson 10_2 までしか見つけることができなかった。Lesson 92 のナンバリングは謎(打ち間違い?)

- Lesson 1

- Lesson 2

- Lesson 3

- Lesson 4

- Lesson 5

- Lesson 6

- Lesson 7

- Lesson 8

- Lesson 9

- Lesson 92 (9.2?)

- Lesson 10_1

- Lesson 10_2

情報の入手方法

私が観測する範囲内では、以下のような情報源が役に立っている。最新をとりあえず追いかけたい場合はここらでなんとかなる。Prusa i3 なら Prusa Research のブログのように、ベンダーのメディアは少なくともチェックしておくべきだろう。

はるかぜポポポさんはかなりいろんな種類のプリンターに留まらず、ノズル、フィラメント、スライサーなどさまざまな知見を発信されている。読んでいるだけでも面白いし、特に比較検討が大変参考になる。

FDM/FFF 3DPrint News Room|はるかぜポポポ @N3uuSp3ak #note https://t.co/jJDbwXHYqu

— はるかぜポポポ (@N3uuSp3ak) 2020年8月31日

FDM界隈のニュースを追いかける月額400円のマガジンを作ってみました。

とりあえず初月は無料です。ぜひフォローや購買を

スペックシートのある良いフィラメントを探す|はるかぜポポポ @N3uuSp3ak #note https://t.co/tO27Ln9wqx #3Dプリント #フィラメント

— はるかぜポポポ (@N3uuSp3ak) 2020年6月26日

やっぱりきれいにばっちり印刷したり、部品の強度を担保したりするのにはスペック見なきゃね。

後半の横並びスペック表と比較解説は有料にしてます。

Prusa Research のブログは、Prusa i3 シリーズを中心にアップデート情報や汎用なノウハウについてたびたび発信している。特に上でも紹介した食品向けのプリントのように、他では見つけにくい知見もある。

Original Prusa 3D Printers - Company Blog

CNC Kitchen は YouTube のチャンネルで、好奇心をくすぐられる実験、流行っているテクニックの実践、強度比較などを行っている。動画が日本人の Twitter 界隈でもちょいちょいバズる。

まとめ: 3D プリンターはマジでオススメ

「このパーツは木工で作れなくはないけど大変」「手で作るには精度の確保が難しい・複雑すぎる」といった問題をキレイに解決するには 3D プリンターはもってこいだ。機材も学習環境も 3D CAD も手軽に揃えることができる現在はまさしく 3D プリンターの始めどきなので、気になる人は是非手を出してみて欲しい。

DMM のサービスなどを使って設計とプリントだけやるにしても、失敗したときに捨てる金額は大きくなり、試行錯誤のループは非常に長くなってしまう。自分の場合はそれが嫌だったので、すっとばしてプリンターを買った。その結果、色々と優れた Prusa i3 MK3S のおかげで最高のデビューを飾ることができた。この喜びは是非多くの人にも味わってほしいと思っている。

*1:溶けたプラスチックをノズルで積み重ねていく方式

*2:紫外線で硬化するレジンに光を照射して造形する方式

*3:完成品は届いた瞬間から使えて動作保証もあるため、$250 の価格差は非常に合理的で十分検討する価値がある

*4:クオリティは折り紙付きで、太さのスペックが規定されており、QRコードで閲覧できるトレーサビリティ情報まで完備されている

*5:ドロドロにはならないが、荷重を加えてある一定以上変形する温度

*6:周囲の温度が低すぎると、プリントしているそばからプラスチックが反ったり剥がれたりしてしまう

*7:見た感じでは、もともとスノコなどの一部になるはずが、節があるなどの理由で不良品となったものを売っていると思われる